Již několik let se stává i na českém a slovenském trhu indukční kotvení alternativou ke klasickému mechanickému kotvení. V současnosti již umíme takto nakotvit PVC, TPO i EPDM membrány. Kvůli řadě výhod je indukční kotvení používáno na větších projektech.

Zajímavou realizací v letošním roce byla rekonstrukce střešního pláště objektu A – suchý sklad DC Ahold v Klecanech. Skladba stávajícího střešního pláště byla následující:

– Ocelová konstrukce

– Trapézový plech 150/280/1 mm

– Tepelná izolace ORSIL S tl. 140 mm

– PVC fólie Rhenofol tl. 1,2 mm

Nová skladba měla být tato:

– Geotextilie

– Rhenofol CV tl. 1,5 mm (š. 2,05 m)

Půdorysné rozměry střechy byly cca 197 x 111 m. Tak velká plocha a zároveň snaha zefektivnit pokládku nové hydroizolační vrstvy vedly realizační firmu IZOTECH MORAVIA, spol. s r. o., k tomu, aby vyzkoušela technologii indukčního kotvení isoweld. Zejména když měla být pokládána PVC fólie o šířce 2,05 m po celé ploše střechy bylo ve hře celkové množství kotev a lákavá byla i vyhlídka na to, že se nebude muset řezat fólie v rozích a na okraji střechy na poloviční, resp. třetinové pásy.

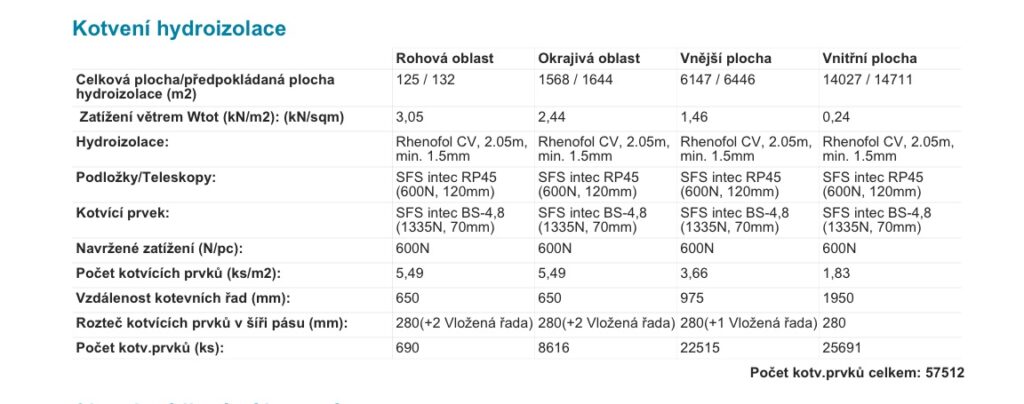

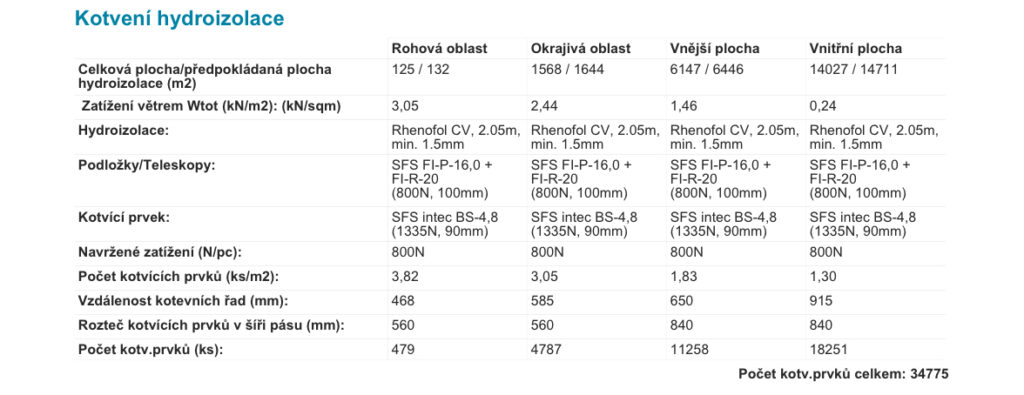

Firmou SFS GROUP CZ, s. r. o. byly zpracovány kotevní plány dle ČSN EN 19 9114 ve variantách mechanické kotvení v přesahu a indukční kotvení isoweld s PVC fólií Rhenofol CV. Z těchto výpočtů vycházelo, že při použití 2,05 m široké fólie bychom použili cca 60 % kotevních prvků pro indukční kotvení oproti klasickému kotvení. Je to dáno mimo jiné o 30 % vyšším dovoleným namáháním na kotvu isoweld oproti klasické kotvě (viz tabulky).

Velkou úsporou práce, ale i vlastního materiálu byla skutečnost, že odpadla nutnost dokotvování fólie v rozích a okrajových zónách. Zahuštěné kotvení se realizuje ještě před tím, než se pokládá PVC fólie. Fólie se pak položí na kotvy a následně se přivaří ke kotvám pomocí stroje isoweld 3000.

Protože se tedy po celé ploše (i v rozích a krajích) používá fólie šířky 2,05 m, vychází nám celkově daleko menší počet svárů. Zároveň jsou tyto sváry užší (při indukčním kotvení se kotva neschovává v přesahu, tudíž ten nemusí být 100 mm/110 mm široký, ale poloviční).

Ve středové oblasti byl v našem případě nepatrný rozdíl ve spotřebě kotev na m2 (1,3 ks/m2 isoweld vs. 1,83 ks/m2 klasické kotvení), bez nutnosti dokotvovat PVC fólii mimo přesahy. Proto se centrální část kotvila klasicky. Vznikl tedy jakýsi hybridní systém kotvení – rohy a okraje střechy se kotvily pomocí elektromagnetické indukce a středová zóna se kotvila klasicky.

Možná je to začátek nového trendu, kdy se více a více střech bude takto realizovat pomocí indukčního kotvení kvůli výhodám popsaným výše. Je-li to správný směr, to nám ukáže až čas…

Ing. Zdeněk Borecký, SFS GROUP CZ, s. r. o.

Proč indukční kotvení isoweld?

– pouze jeden proces mechanického kotvení pro tepelnou izolaci a hydroizolaci

– pouze jedna šířka hydroizolace a menší přesahy

– značná úspora délky svarů hydroizolace, a tím menší riziko netěsností ve střešním plášti

– FM certifikát s celou řadou výrobců hydroizolací

– zapůjčení indukčního přístroje Isoweld 3000 pro smluvní zákazníky zdarma

– spolehlivá kvalita svaru každého upevňovacího bodu

– jednoduchá obsluha přístroje a vysoká produktivita

– po rozbalení hydroizolace lze ihned svářet přesahy, a tím je možné rychleji zajistit vodotěsnost střešního pláště

– k dispozici je také ruční induktor pro svary v detailech střechy, u atiky, světlíků, atd.

Komerční sdělení